* L'usine a une longue histoire dans le traitement à froid des composants optiques, à partir de 2004, ce qui lui confère une riche expérience et une accumulation professionnelle.

* Il possède une forte force technique, avec des processus de production avancés, des équipements mécaniques sophistiqués et des installations de test parfaites.

* L'usine lance en permanence des composants optiques de haute qualité et de haute technologie, y compris plus de 100 types de verre filtrant coloré optique et de fenêtre en verre transparent et de feuilles filtrantes de couleur, de verre de quartz de verre filtrant de revêtement, de verre isolant thermique, de verre ultraviolet, de verre infrarouge, de lentille optique , de prisme optique, de lentilles cylindriques, de verre sérigraphié, de feuille actylique, etc.

* Avec des prix raisonnables, l'usine propose des produits très rentables, qui peuvent répondre aux besoins de différents clients.

* La gestion de la qualité des produits est établie conformément au système standard international ISO9001, garantissant une qualité de produit fiable.

* L'usine peut garantir une livraison dans les délais, ce qui aide les clients à réduire les coûts de stock et à améliorer l'efficacité de la production.

Paramètre technique

1. Matériau : verre transparent.

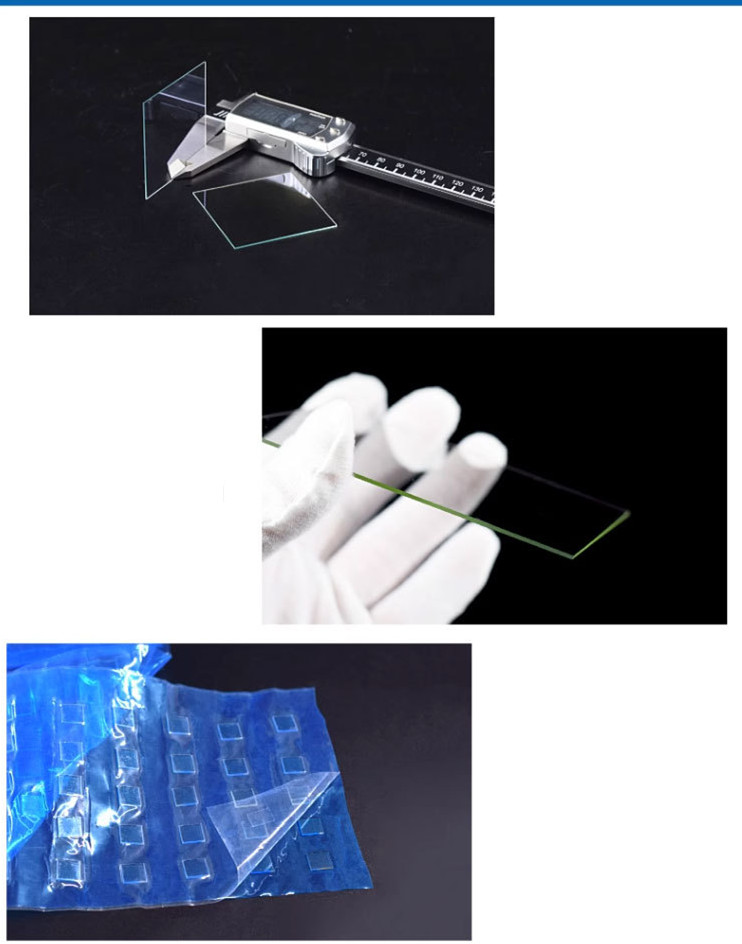

2. Qualité de surface : polissage optique

3. Forme : par laser

4. Tolérance de taille : 0,02 ~ 0,1 mm

Définition de base et proposition de valeur

- Il prend en charge des ajustements personnalisés des paramètres critiques, tels que la résistance de la feuille (10 à 1 000 Ω/□), la transmission de la lumière visible (> 85 %) et l'épaisseur du film (50 à 300 nm).

- Il peut être traité dans des tailles allant de l'échelle millimétrique (pour les micro-capteurs) à l'échelle métrique (pour les grands panneaux solaires), et même structuré avec des graphiques d'électrodes (largeur de ligne jusqu'à 10 μm) par gravure.

- Le choix entre les films ITO et FTO permet une adaptation aux conditions environnementales spécifiques (par exemple haute température, corrosion) et aux budgets de coûts.

- Processus de personnalisation et de fabrication

- Sélection du substrat : Le verre flotté est utilisé pour les applications générales ; le verre de quartz est choisi pour les scénarios d'exposition à haute température (> 300 ℃) ou aux ultraviolets (UV). L'épaisseur est personnalisable (0,5 à 5 mm) et la taille maximale peut atteindre 1 800 × 2 400 mm.

- Prétraitement : le nettoyage par ultrasons élimine l'huile, la poussière et les particules ; le traitement au plasma améliore l'adhésion du film, garantissant la propreté de la surface du substrat (taille des particules ≤0,1 μm).

- Dépôt ITO : utilise généralement la pulvérisation magnétron : les cibles ITO sont pulvérisées sur la surface du substrat dans un environnement sous vide, avec une température de dépôt contrôlée entre 150 et 250 ℃ pour garantir l'uniformité du film.

- Dépôt FTO : les méthodes courantes incluent le dépôt chimique en phase vapeur (CVD) et la pyrolyse par pulvérisation : une solution de composé fluor-étain est pulvérisée sur un substrat chauffé, puis frittée pour former un film FTO stable.

- Finition personnalisée : comprend la gravure à motifs (via photolithographie ou laser pour créer des motifs d'électrodes), la découpe de forme et un revêtement supplémentaire (par exemple, revêtement AR pour augmenter la transmission, revêtement AF pour antisalissure).

- Tests de qualité : les contrôles clés incluent la mesure de la résistance des feuilles, la spectroscopie de transmission et les tests d'adhérence pour garantir la conformité aux exigences personnalisées.